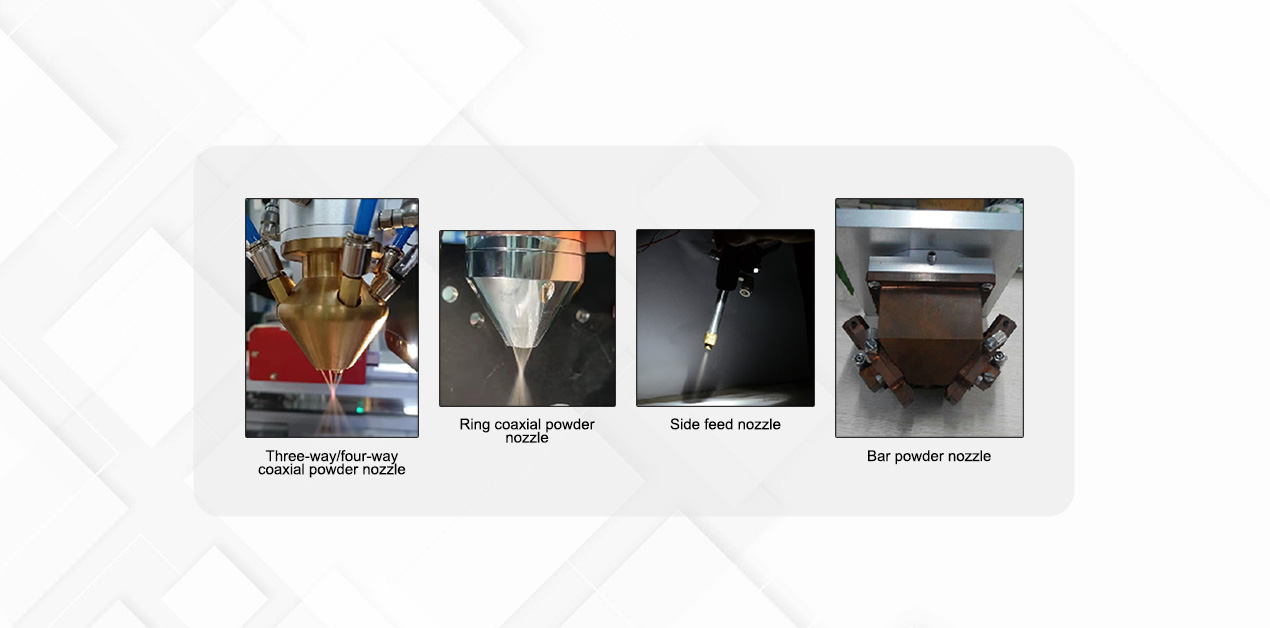

Dysza dozująca proszek

1. Trójdrożna/czterodrożna współosiowa dysza podająca proszek: proszek jest bezpośrednio wyprowadzany z trójdrożnej/czterodrożnej dyszy, zbieżny w jednym punkcie, punkt zbieżności jest mały, kierunek proszku jest mniej zależny od grawitacji, a kierunkowość jest dobra, odpowiednia do trójwymiarowej renowacji laserowej i drukowania 3D.

2. Pierścieniowa, współosiowa dysza podająca proszek: Proszek jest wprowadzany trzema lub czterema kanałami, a po wewnętrznej homogenizacji, proszek jest wyprowadzany pierścieniem i zbiega się. Punkt zbieżności jest stosunkowo duży, ale bardziej jednorodny i lepiej nadaje się do topienia laserowego z dużymi punktami. Nadaje się do napawania laserowego o kącie nachylenia do 30°.

3. Boczna dysza dozująca proszek: prosta konstrukcja, niski koszt, wygodna instalacja i regulacja; odległość między wylotami proszku jest duża, a kontrola proszku i światła lepsza. Jednakże wiązka laserowa i wejście proszku są asymetryczne, a kierunek skanowania ograniczony, co uniemożliwia uzyskanie jednolitej warstwy powłoki w dowolnym kierunku. Z tego powodu rozwiązanie to nie nadaje się do napawania 3D.

4. Dysza podająca proszek w kształcie pręta: podawanie proszku z obu stron, po homogenizacji przez moduł wylotowy proszku, wylot proszku w kształcie pręta, który zbiera się w jednym miejscu, tworząc 16 mm * 3 mm (konfigurowalny) punkt proszku w kształcie paska, a odpowiadająca mu kombinacja punktów w kształcie paska umożliwia wielkoformatową naprawę powierzchni laserem i znacznie zwiększa wydajność.

Podajnik proszku

Główne parametry podajnika prochu dwulufowego

Podajnik prochu model: EMP-PF-2-1

Cylinder do podawania proszku: dwucylindrowy podajnik proszku, sterowany niezależnie przez PLC

Tryb sterowania: szybkie przełączanie między trybem debugowania i trybem produkcyjnym

Wymiary: 600mmX500mmX1450mm (długość, szerokość i wysokość)

Napięcie: 220VAC, 50Hz;

Moc: ≤1 kW

Wielkość cząstek proszku nadającego się do wysłania: 20-200μm

Prędkość tarczy podającej proszek: 0-20 obr./min., płynna regulacja prędkości;

Dokładność powtarzania podawania proszku: <±2%;

Wymagane źródło gazu: azot/argon

Inne: Interfejs operacyjny można dostosować do wymagań

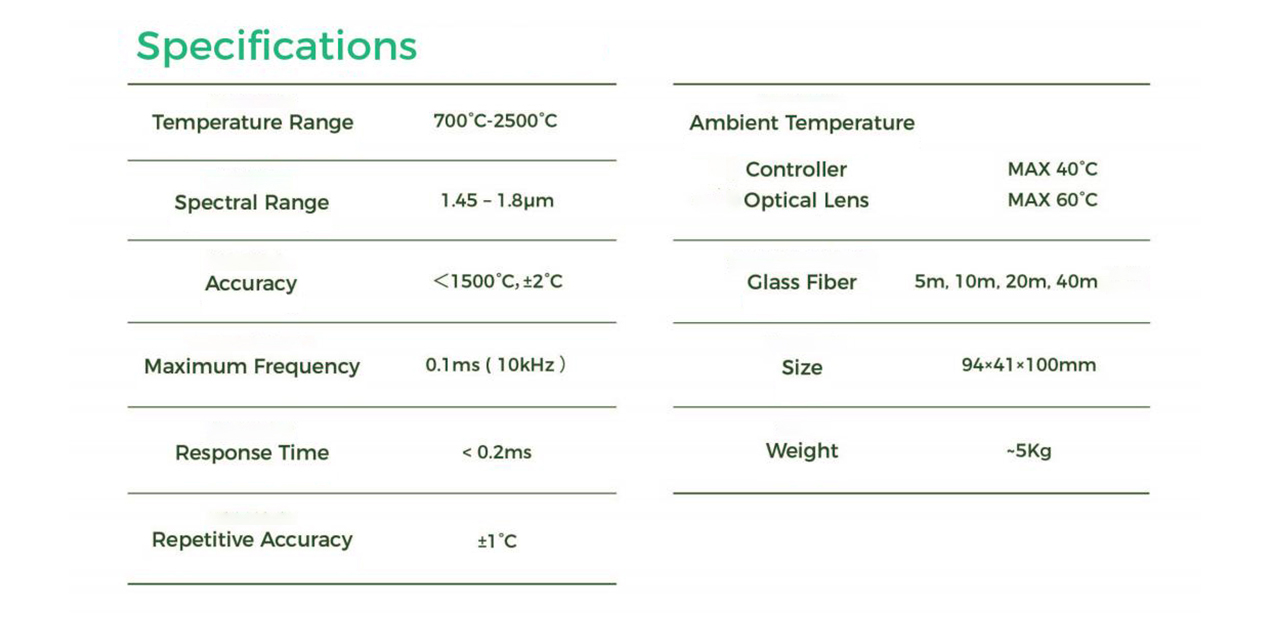

Pirometr laserowy

Zamknięta pętla regulacji temperatury, np. hartowanie laserowe, nakładanie powłok i obróbka powierzchni, umożliwia dokładne utrzymanie temperatury hartowania krawędzi, wypukłości lub otworów.

Zakres temperatur testu wynosi od 700℃ do 2500℃.

Sterowanie w pętli zamkniętej, do 10 kHz.

Potężne pakiety oprogramowania dla

konfiguracja procesu, wizualizacja i

przechowywanie danych.

Przemysłowe terminale I/O z cyfrowym 24V i analogowym 0-10V I/O do linii automatyzacji

integracja i połączenie laserowe.

Zalety napawania laserowego

Zastosowania napawania laserowego

●W przemyśle motoryzacyjnym, na przykład zawory silnika, rowki cylindrów, przekładnie, gniazda zaworów wydechowych i niektóre części wymagające dużej odporności na zużycie, odporność na ciepło i odporność na korozję;

●W przemyśle lotniczym niektóre proszki stopowe są nakładane na powierzchnię stopów tytanu, aby rozwiązać problem stopów tytanu. Wady to wysoki współczynnik tarcia i niska odporność na zużycie;

●Po obróbce powierzchni formy w przemyśle formowym metodą napawania laserowego, jej twardość powierzchni, odporność na zużycie i odporność na wysoką temperaturę ulegają znacznej poprawie;

●Zastosowanie napawania laserowego rolek w przemyśle stalowym stało się bardzo powszechne.

parametr

Zasada działania napawania laserowego

Dodając materiały powłokowe na powierzchnię podłoża i stosując wiązkę lasera o dużej gęstości energii do ich połączenia z cienką warstwą na powierzchni podłoża, na powierzchni podłoża tworzy się warstwa powłoki połączona metalurgicznie.

Musimy wiedzieć

Jeśli chcesz wiedzieć, czy napawanie laserowe jest dla Ciebie odpowiednie, musisz wziąć pod uwagę następujące kwestie:

1. Z jakiego materiału wykonany jest Twój produkt; jaki materiał wymaga pokrycia;

2. Kształt i rozmiar produktu, najlepiej dostarczyć zdjęcia;

3. Twoje szczególne wymagania dotyczące przetwarzania: pozycja przetwarzania, szerokość, grubość i wydajność produktu po przetworzeniu;

4. Potrzeba wydajności przetwarzania;

5. Jakie są wymagania dotyczące kosztów?

6. Rodzaj lasera (światłowód czy półprzewodnik), jego moc i pożądany rozmiar ogniska; czy jest to robot pomocniczy czy obrabiarka;

7. Czy znasz proces napawania laserowego i potrzebujesz wsparcia technicznego?

8. Czy istnieją jakieś precyzyjne wymagania dotyczące ciężaru głowicy napawania laserowego (w szczególności należy uwzględnić ciężar robota podczas jego podtrzymywania);

9. Jaki jest wymagany czas dostawy?

10. Czy potrzebujesz korekty (wsparcia korekty)